案例解析 18号智能工厂的数据驱动智能制造实践

随着工业4.0时代的到来,智能制造成为了制造业转型升级的重要方向。18号智能工厂作为行业领先的示范项目,通过数据驱动的方式实现了生产效率和质量的显著提升。

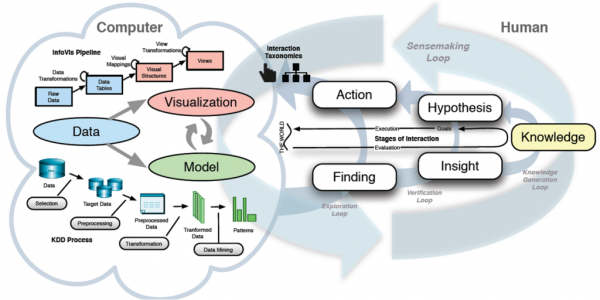

一、数据驱动的智能制造架构

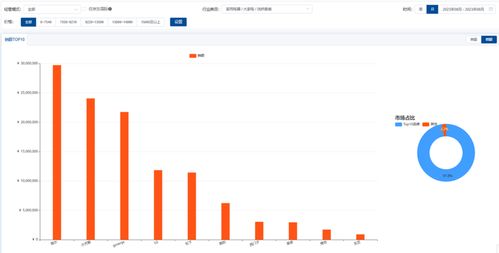

18号智能工厂构建了以数据为核心的智能制造系统。通过物联网技术,工厂实现了对生产设备、物料流动和人员操作的全面数据采集。这些数据包括设备运行状态、生产节拍、能耗指标、产品质量参数等,为后续的数据分析与处理奠定了坚实基础。

二、数据分析与处理的关键技术

在数据分析层面,工厂采用了实时处理与批量分析相结合的方式。实时数据处理系统能够即时监测生产异常,如设备故障预警、质量偏差报警等;而批量分析则用于挖掘生产过程中的优化空间,如工艺参数优化、产能平衡分析等。

机器学习算法的应用是18号工厂的亮点之一。通过对历史生产数据的学习,系统能够预测设备维护周期、优化生产排程,甚至自动调整工艺参数以适应原材料的变化。

三、数据驱动带来的实际效益

经过数据驱动改造,18号智能工厂取得了显著成效:生产效率提升25%,产品不良率降低40%,设备利用率提高30%。更重要的是,工厂实现了从经验驱动到数据驱动的转变,决策更加科学精准。

四、挑战与未来展望

尽管取得了显著成果,18号工厂在数据治理、人才储备等方面仍面临挑战。工厂计划引入更先进的边缘计算和数字孪生技术,进一步提升数据分析的实时性和准确性。

18号智能工厂的实践表明,数据分析与处理是实现智能制造的核心环节。只有建立完善的数据采集、分析和应用体系,才能真正释放智能制造的价值潜力。

如若转载,请注明出处:http://www.iata-boms.com/product/48.html

更新时间:2026-02-28 13:07:14